復合材料中的纖維增強體分無機纖維增強體和有機纖維增強體兩大類。無機纖維包括玻璃纖維、碳纖維、硼纖維及碳化硅纖維等;有機纖維包括芳綸、尼龍纖維及聚烯烴纖維等。

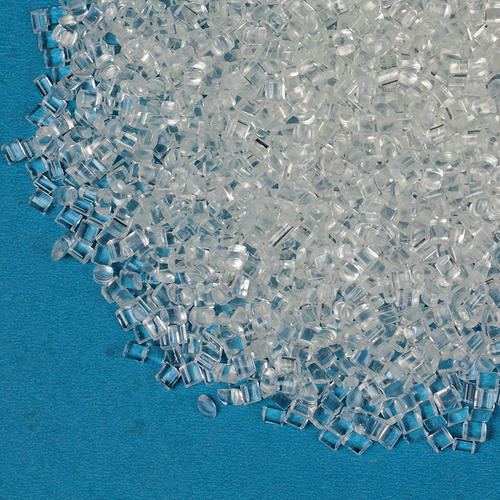

玻璃纖維是纖維增強復合材料中應用最為廣泛的增強體。可作為有機高聚物或無機非金屬及復合材料的增強材料。它具有成本低、不燃燒、耐熱、耐化學腐蝕性好、拉伸強度和沖擊強度高、斷裂延伸率小、絕熱性及絕緣性好等特點。作為非結晶型無機纖維,其主要成分時二氧化硅與金屬氧化物。

世界上應用玻璃纖維對熱塑性塑料進行增強改性始于50年代,1952年美國公司首先開始研制成功長玻璃纖維增強尼龍6,并與1956年實現了工業化生產。采用的是擠出包覆法,與電纜報包覆法及其相似。國內最先生產玻纖增強尼龍產品的是蘇州塑料一廠,1969年以達到年產百噸生產規模。文獻中介紹了利用聚合釜出料口處的樹脂熔體,直接通過機頭包覆玻纖長絲生產增強塑料的方法,此法節省了投資和能耗,也避免了樹脂因擠出造粒而帶來性能指標的下降,適合生產增強塑料品種時采用。但該工藝生產的增強塑料顆粒或者能夠含單體量比擠出包覆法高,影響塑料制品的質量。

熱塑性樹脂經玻璃纖維增強后,強度、模量、沖擊性能和耐熱性能都得以全面的提高。纖維增強時,纖維長度是決定纖維增強復合材料主要因素之一。與短玻纖增強方式相比長玻纖增強尼龍的強度、模量、耐沖擊性、耐蠕變性、耐疲勞性及耐磨、耐熱性等均得以提高,從而進一步拓寬了其應用范圍。長玻纖增強PA6在汽車、機械、電器、軍工等領域有巨大的發展潛能。

玻璃纖維長度并不是決定纖維復合材料性能的唯一因素,樹脂對纖維的浸漬狀況、纖維在基體中的分布、纖維的含量以及纖維與基體的界面結合強度對復合材料的性能都存在重要的影響。玻纖在尼龍中起到骨架結構式的增強作用,當受到負荷時,由于玻纖軸向傳遞,應力被迅速擴散,阻止裂紋的增長,因此玻纖含量的增加,使尼龍的力學性能提高。它的加入使得纖維與基體樹脂間的界面層中聚合物大分子鏈段運動受到的阻礙作用增加,材料的玻璃化溫度提高,宏觀上表現為熱變形溫度的提高。另外隨著玻纖含量的增加,復合材料的熔體流動速率和斷裂伸長率下降,而密度和硬度加大。這也說明材料抗壓性能提高。但玻纖含量過多時,導致預聚體流動性降低,給制造工藝帶來很大困難。文獻認為在PA66體系中玻纖含量以30%為最佳,此時,PA66體系拉伸強度大于100MPa,缺口沖擊強度大于9KJ/m²。高志秋等對長玻纖增強尼龍6復合材料進行研究得出在玻纖含量為32.2%,切粒長度為10mm時,復合材料的拉伸強度為208.4Mpa,彎曲強度為269.5Mpa,彎曲彈性模量為9.34Gpa。缺口沖擊強度為29KJ/m²,沖擊強度為63.4KJ/m²。力學性能明顯優于短玻纖增強PA6復合材料。葛世榮等對玻璃纖維增強尼龍復合材料的摩擦學性能研究提出纖維質量分數介于25%-30%之間時增強效果較好。

玻纖增強尼龍66與純PA相比有如下優點:機械強度大,剛性好(彈性模量比PC大1倍以上);熱變形溫度比PA高50-60℃;尤其可貴的是耐動態疲勞性好,因為用作結構材料相當可靠;此外,其內應力很小,無應力開裂之慮。玻纖增強尼龍的不足之處是沖擊韌性不如純PA;由于玻纖的滲入使制件外觀光澤欠佳,加工不慎還會出現明顯的玻纖外露;特別是其成型收縮的各向異性,致使制件容易出現翹曲變形,這給成型加工及制件和模具設計都帶來一定難度。

在玻纖復合材料中,玻璃纖維是主要的承力組分,由于波纖維是由分散在SiO2網狀結構中的具有很強吸水性的堿金屬氧化物混合組成,暴露在大氣中的玻璃纖維表面會吸附一層水分子,當形成復合材料以后,存在于玻璃纖維-基體界面上的水既影響玻璃纖維與樹脂基體粘合,又會破壞纖維并使樹脂降解,從而降低復合材料的性能。所以其表面處理也成為復合材料制造的關鍵技術和重要工藝。通過表面處理可使玻纖與合成樹脂間能形成牢固的結合,使其各種性能得以提高,一般的表面處理即指玻璃纖維表面用偶聯劑進行處理以使能夠與基體很好的結合。

*眾君意可根據客戶需求的技術標準及時開發出適合客戶應用要求的產品,如有需要請電話直接聯系我們。

關于玻璃纖維增強尼龍復合材料的信息,如果你有相關材料的需求或者技術問題,請撥打免費電話:4008-118-928 與我們溝通交流,技術手機同微信:18621317168 誠摯歡迎您的來電!