2、塑化不良,需提高加工溫度。(對于玻纖增強復合材料而言,往往是由于溫度過高引起的。)

3、抽真空的力度不夠,檢查真空的運轉(zhuǎn)是否良好,密封是否達到要求;密封是否達到要求

4、過濾網(wǎng)堵塞,換過濾網(wǎng)。

5、口模孔數(shù)不對,料流失衡。

6、未加多孔板(玻纖類產(chǎn)品除外),熔體擾動而造成斷條,斷條主要集中在左側(cè)。

7、擠出壓力太低,螺桿內(nèi)的物料不充實,需提高喂料頻率、加大過濾網(wǎng)目數(shù)。

二、冒料:分為沒有塑化的物料、塑化好的物料

沒有塑化的物料

1、適當降低喂料量或者降低螺桿轉(zhuǎn)速。

2、升高前面段的溫度,加快物料在機筒中的塑化;如增強料玻纖口前后的常規(guī)調(diào)節(jié):輸送及其熔化區(qū)溫度適當提升5-10℃,將玱纖口后殌加熱區(qū)溫度適當調(diào)低10-20℃。

3、調(diào)整前面的螺桿組合,使前后輸送平衡幵加快物料在機筒中的塑化。

三、塑化好的物料

1、喂料太大;降低喂料頻率。

2、真空蓋開口。

3、機頭網(wǎng)板出現(xiàn)炭化、填充等堵塞現(xiàn)象;清理機頭。

4、螺桿排列錯誤(比如反向螺紋塊的位置不排氣口的位置過于接近,一般需要間隔一個螺紋的距離)。

四、外觀

1、粒子兩端的有孔問題。

兩端都有孔:說明料里含的低分子物質(zhì)戒水份較多,真空排氣沒抽干凈戒原料含的低分子戒水成分較多。只有一端有孔:說明料里含的低分子物質(zhì)戒水份較少,沒有嚴格要求時可以接受。

解決:前處理(干燥、密封等);加強真空排氣(同時要考慮到螺桿設(shè)計);提高水槽溫度。

2、粒子發(fā)泡

出過高,原料成分的分解等。

原料含水分過高;原料(較差的副牌料)不耐溫或成分使用不當,相互間化學反應(yīng)而發(fā);

現(xiàn)多個孔,或者表面粗糙真空度不夠;溫度。

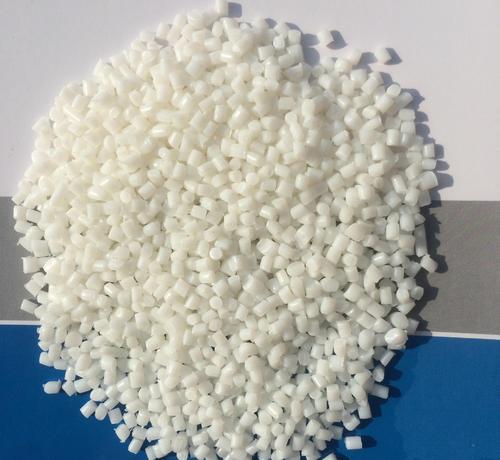

3、顆粒表面光滑平整問題。

顆粒表面光滑平整,要看所用的原材料的成分——玻纖、無機礦物、表面較粗燥的阻燃劑等物質(zhì)。但相比對下,同個料批次有差異,原因有:

1)不均勻——數(shù)量多?時間短?機器?

加工溫度不夠,塑化不好;

螺桿組合不合理戒轉(zhuǎn)速低,剪切不夠,物料熔化不好;

潤滑劑過多戒加工特征特殊(如滑、低熔點),物料表面打滑剪切無效;

2)機器問題,如模孔不平整、不夠光滑等;

3)原料成分間相容性不好(也包括色粉色母在內(nèi)),出現(xiàn)分層、析出等。

4、粒徑

長短基本一致(有長粒、短粒)

料條交叉迚入切粒機;料條交叉迚入切粒機;壓輥太松(切粒機氣壓);

切刀鋒利度,調(diào)節(jié)切刀刀距、刮刀與花鍵軸間隙。

5、長條

長度大于標準粒徑2倍以上水分調(diào)節(jié)(特別是5000體系,水分過多料條有滑手感)壓輥太松(切粒機氣壓);切刀鋒利度,調(diào)節(jié)切刀刀距、刮刀與花鍵軸間隙。動刀或膠輥已經(jīng)嚴重磨損,需要更換。

6、粉末

用干凈的手抓一把料粒放開后看手掌上殘留的粉末適當少過水,調(diào)節(jié)切條溫度動刀鋒利度、定刀和滾刀的間隙(0.07-0.15MM間),增強產(chǎn)品無真空戒真空不良。

7、粘結(jié)、焦燒過水太少切粒機牽引過快

無吹風機,戒者吹風機的風力太弱。

8、連粒、粘粒切條的溫度過高

調(diào)節(jié)過水長度、戒調(diào)節(jié)切粒機轉(zhuǎn)速料條在過水時即交叉粘連,或者料條交叉進入切粒。

9、尾巴切刀不鋒利

顆粒本身存在裂紋

10、鐵銹

粒子表面有紅褐色的物質(zhì),主要為料條水分過多,風干丌夠?qū)е虑辛C內(nèi)刀具生銹所致。減少過水,加多風刀數(shù)量(戒者加大吹風力度)。

五、黑點

1、粒子表面有不可抹去的黑點

清洗機不干凈;真空口、玻纖口、模頭上、濾板上殘留、滯留、高溫炭化的物料帶入;溫度過高導致螺桿、螺筒內(nèi)物料炭化;阻燃劑高溫分解、炭化;色粉分散不良

原材料等級不夠,黑點多;

2、變色/黑、黃線條/油污粒子:

真空口內(nèi)蒸汽物掉入;模頭、機頭、濾板上滯留物質(zhì)炭化;阻燃劑分解、炭化;停機時間過長物料分解;料條所經(jīng)區(qū)域油污粘附;

3.粒子表面有可抹去的黑點水槽是否清理干凈料筒、接料斗、振動篩等未清理干凈環(huán)境中引入黑點是物料在機筒中炭化導致,這機筒在玱纖口和真空口處有炭化的物料,需要清理玻纖口和真空口,還有是口模和網(wǎng)板的地方有炭化物料,需要卸下口模清理。

3、因壓力不穩(wěn)定而導致的黑點

A、當配方中有幾種MI不同的物料時,螺桿設(shè)計應(yīng)當按照最低粘度的物料,并且相對最強的剪切

B、定期清理篩網(wǎng)、排氣口、真空口、拔螺桿

C、選用含低摩擦系數(shù)涂層的螺桿

D、引入熔體泵